Błąd formatu e-mail

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

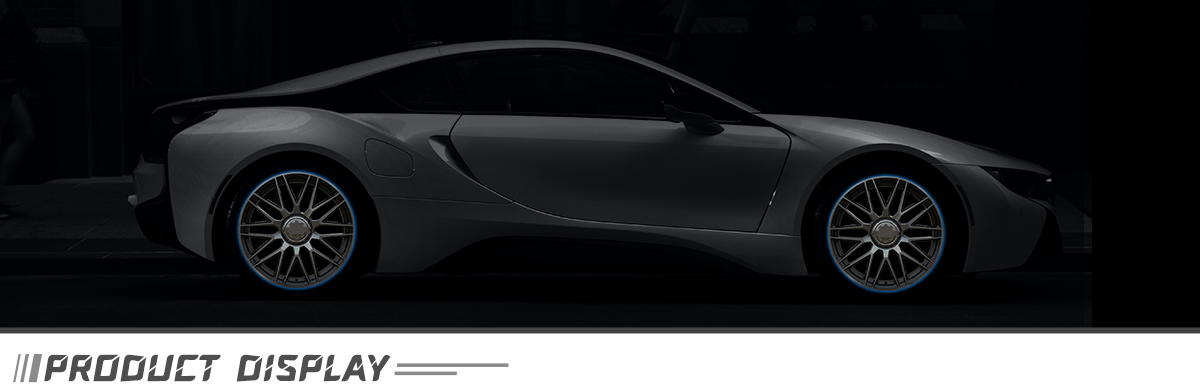

Niestandardowe felgi aluminiowe - BBS 2020 NOWOŚĆ 1202

Koła stopowe są lekką, małą odpornością bezwładnościową, wysoką precyzją produkcyjną, małe deformacja podczas obrotu szybkiego i niewielka odporność bezwładnościowa, co sprzyja poprawie wydajności jazdy samochodu, zmniejszając oporność opon, a tym samym zmniejszenie zużycia paliwa. Przewodnictwo cieplne materiału stopowego jest około trzy razy większe niż stal, a rozpraszanie ciepła jest dobre, co może chronić układ hamulcowy i opony pojazdu. Stopy to połączenie dwóch lub więcej różnych metali. Zmniejszy odporność na toalety opon, zmniejszając w ten sposób zużycie paliwa

Dlatego, w oparciu o powyższe powody, przy wyborze procesu produkcyjnego aluminium aluminium aluminiowych, musimy rozważyć preferencje różnych segmentów rynku dla nieodłącznych funkcji aluminium aluminiowych z różnymi procesami produkcyjnymi i zdolnością rynku do ponoszenia kosztów produktu.

BBS 1885 25-40 5*100-120 67.1-73.1

BBS 1985 25-40 5*100-120 67.1-73.1

BBS 1995 25-40 5*100-120 67.1-73.1

To niestandardowe felgi aluminiowe o lepszej stabilności i charakterystyce obsługi, dzięki czemu można je stosować w pojazdach o wysokiej wydajności. Chodzi o to, że ich redukcja masy jest niewielka, ale ich masa opon jest niewielka, więc ogólna wydajność pojazdu nie różni się zbytnio od standardowego koła. Kolejną wadą jest to, że wymaga wyższej dokładności obróbki w procesie produkcyjnym.

Cechy

Przewodnictwo cieplne materiału stopu jest około trzykrotnie niż stali, która ma dobre rozpraszanie ciepła i może chronić układ hamulcowy i opony samochodu.

Zalety

Koła aluminiowe mają niską masę, niską bezwładność i opór, wysoką precyzję produkcji; Niskie odkształcenie przy szybkim obrotu; i niska odporność na bezwładność.

Korzyści

Trwały do długoterminowego użycia bez wymiany.

Nasza fabryka

Mamy pierwszorzędną fabrykę przetwarzania aluminium aluminium z międzynarodowymi standardami i najwyżej zmechanizowanym automatycznym odlewem, obróbką cieplną, obracaniem CNC i liniami przetwarzania mielenia w zamkniętych warsztatach bez kurzu. Nasza zaawansowana technologia produkcji pozwala nam spełnić wymagania każdego klienta dotyczące jakości, wielkości, konfiguracji i wyglądu.

Nasz zespół

Mamy profesjonalny zespół rozwoju rynku i promocji sprzedaży, który w dowolnym momencie zwraca uwagę na zasady rynkowe i formułuje najbardziej odpowiednie strategie sprzedaży dla naszych klientów. Mamy również kilkunastu starszych profesjonalnych projektantów kół, którzy dostosowują i projektują dla Ciebie najbardziej odpowiednie produkty, a także posiadają szereg patentów, które zostały zastosowane do naszych produktów głównego nurtu. Istnieje również wieloosobowy zespół kontroli jakości patrolowej, który w dowolnym momencie nadzoruje kontrolę jakości w różnych linkach produkcyjnych i dostaw.

Opakowanie i dostawa

· Cykl produkcji kół odlewanych zajmuje 25–45 dni, w zależności od wymagań technicznych i szczytu sezonu.

·Produkcja kółek zwykle zajmuje 15 dni.

PS:Nasza firma może zapewnić transport morski i transport kolejowy. Transport lądowy. Wybór potrzebnego transportu jest dla Ciebie bardzo wygodny. Metody wysyłki dla wszystkich kanałów w powietrzu. Sea Freight zajmuje najdłuższy czas, ale jest najtańszy, lotniczy fracht ma najlepszą terminowość, ale jest najdroższy.

Zalety i wady aluminium stopu i kół ze stopu magnezu

Od czasu pojawienia się procesu kucia kół aluminiowych aluminiowych, wiele osób uważa, że kute aluminium aluminiowe stają się kierunkiem rozwoju produktów kół i ostatecznie całkowicie zastąpi odlewane aluminium aluminiowe.

Jednak sądząc po praktykach produkcyjnych i zarządzania aluminium fels aluminiowych w ciągu ostatnich 30 lat, uważamy, że nie powinno być obecnie różnicy między dwoma procesami produkcyjnymi głównego nurtu, tylko różnica między tym, czy są one odpowiednie dla określonych potrzeb rynkowych, czy nie. Oznacza to, że oceniamy, czy wybór procesu produkcyjnego jest odpowiedni, głównie w zależności od segmentu rynku sprzedaż produktu aluminiowego stopu aluminiowego.

Po pierwsze, koszt materiałów. Obecnie koszt przetwarzania 6061 i A356 Materiały stopowe na rynku jest prawie takie same, a cena recyklingu kół odpadowych jest również taka sama. Nie ma różnicy między nimi pod tym względem, ale obecny status producentów kół aluminiowych korzystających z technologii kucia jest zdecydowana większość. Nie są one wyposażone w piece do topnienia i wyposażenie prętów odlewniczych 6061, co oznacza, że duża ilość kół złomu i złomu generowanych przez linię produkcyjną procesu kucia będą sprzedawane po bardzo niskiej cenie, a sama linia produkcji procesu odlewania jest wyposażona w recykling odpadowych produktów. W piecu topniejącym, jeśli nieco zwiększysz inwestycję, nawet aluminiowe skrawki zostaną poddane recyklingowi razem. Dlatego dla linii produkcyjnej procesu odlewania wartość resztek i skrawków aluminiowych jest równa surowcom. Recykling i samodzielnie samodzielnie może uniknąć ogromnej utraty tego utworu.

Po drugie, inwestycja sprzętu. Przed lokalizacją sprzętu do procesu kucia kół aluminium ponad dziesięć lat temu prawie cały sprzęt do całego procesu produkcyjnego musiał zostać zaimportowany, a ogromna inwestycja była absolutnie wygórowana. W porównaniu z linią produkcyjną castingową inwestycja w środki trwałe na jednostkę zdolności produkcyjnych powinna być dwa do trzech razy więcej niż ta ostatnia. Dlatego koszt amortyzacji kosztu każdego produktu jest naturalnie wyższy niż koszt koła procesu kucia.

Po trzecie, wykorzystanie metalu. Wspominaliśmy powyżej, że objętość obróbki kutowanych aluminium felskich jest stosunkowo duża, co oznacza, że duża liczba metalowych układów zostanie wygenerowana w procesie obróbki linii produkcyjnej kutej kół aluminium. Nawet jeśli aluminiowe wióry mogą zostać poddane recyklingowi i ponownie wykorzystane, nastąpi 2 ~ 3% utraty spalania i utraty energii, tym niższa wskaźnik wykorzystania metalu, tym większe zużycie energii podczas utraty spalania i recyklingu złomu aluminiowego. Ta dodatkowa utrata kutego aluminiowego kół zostanie ostatecznie odzwierciedlona w koszcie produkcji produktu.